Il presente articolo ha lo scopo di presentare il processo di liofilizzazione a coloro che utilizzeranno questo procedimento in futuro o che attualmente stanno usando un liofilizzatore e desiderano sapere di più sul suo funzionamento.

-

Introduzione

Scopo del fascicolo: Destinatari

Struttura del fascicolo: Introduzione in due parti e supplementi

-

Descrizione di alcuni termini

Definizioni di sinonimi

- essicazione – disidratazione

- prodotto – campione – materiale – solidi

- acqua – umidità – solvente

- freeze drying – liofilizzazione

Definizione di soluzione

- soluzione-solidi/soluto-solvente

Nota sul glossario

Cos’è l’essiccazione?

Perché essiccare un campione?

In che modo possiamo essiccare il nostro prodotto?

-

Cos’è la liofilizzazione e perché scegliere questo processo?

Un’analisi iniziale

Com’è una tipica liofilizzazione?

Uno sguardo più approfondito alle proprietà dei materiali

Introduzione al trasferimento di calore e di materia

-

Uno sguardo più approfondito al processo di liofilizzazione

Congelamento, velocità di congelamento e sublimazione del trasporto di materia, interfaccia e mantenimento del desorbimento della struttura, gradienti di umidità, end-point

-

Domande da porsi nella scelta o nell’uso di un liofilizzatore

Proprietà del materiale

- requisiti di congelamento: concentrazione, compensazione, temperatura

- comportamento di stabilità: temperatura, limiti, contenuto di umidità finale

Capacità necessarie

- volume del lotto, caricamento nella camera

- velocità di produzione

Parametri di liofilizzazione

- temperature di riscaldamento

- tipi di camera, superficie campione, aree nei contenitori

-

Supplementi

-

Riferimenti generali sulla liofilizzazione

- Introduzione

- Descrizione di alcuni termini

- Cos’è l’essiccazione?

- Perché essiccare un campione?

- Preparazione dei campioni di tessuto adatti per l’analisi istologica che impiegano tecniche di microscopio, inclusa la microscopia elettronica.

- Preparazione del campione come fase primaria delle procedure di analisi chimiche/biochimiche.

- Stabilità di conservazione dei materiali a lungo termine, come ad esempio cibi, cellule microbiche, enzimi per kit di analisi, sangue, ecc.

- Recupero di prodotti da una miscela di reazione in una forma (essiccata) facilmente maneggiabile.

- Microorganismi (batteri, lieviti), comprese le colture starter nella carne e nei latticini

- Virus

- Vaccini e frazioni ematiche antitossine

- Enzimi (per sistemi analitici e/o reazioni in generale)

- Tessuti e materiali ossei per trapianti

- Reagenti e standard biologici

- Materie alimentari (bevande, frutta, verdura, carne, pesce)

- Animali interi per esposizione in musei

- Oggetti archeologici (legno, pelle, carta)

- Preparati farmaceutici

- Vitamine

- La maggior parte degli agenti sensibili nei laboratori chimici / biochimici (compresi i radicali liberi e i mezzi fisiologici)

- Tessuti e cellule per microscopia elettronica

- In che modo possiamo essiccare il nostro prodotto?

- Liofilizzazione (I, L)

- Essiccazione in camera (I, L)

- Essiccazione a tunnel (I)

- Essiccazione spray (I, L)

- Essiccazione istantanea (I)

- Essiccazione a letto fluido (I)

- Essiccazione a tamburo (I)

- Essiccazione su nastro (I)

- Essiccazione a punto critico (L)

- Essiccazione a vuoto (I, L)

- Essiccazione a microonde (I)

- Essiccazione a macro-onde (I)

- Cos’è la liofilizzazione e perché scegliere questo processo?

- il materiale viene solidificato prima dell’essiccazione

- la rimozione della maggior parte dell’acqua dal campione avviene tramite una conversione diretta dell’acqua dalla stato solido a quello gassoso.

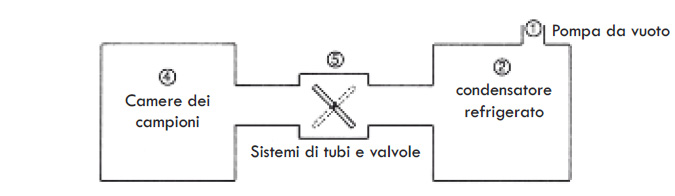

- Cos’è un liofilizzatore tipico?

- Pompa da vuoto

- Condensatore refrigerato

- Dispositivi di controllo e di misurazione

- Camere del campione

- Sistemi di tubi e valvole

- Sistemi di tubi e valvole

- Controller per la registrazione della temperatura / vuoto

- Uno sguardo più approfondito alle proprietà del materiale

- Imbrunimento non-enzimatico (compresa la reazione di Maillard e la disidratazione a catalizzatore acido)

- Denaturazione proteica

- Distruzione del nutriente

- Ossidazione lipidica

- Rotture dell'acido nucleico

- Introduzione al trasferimento di calore e di materia

- Uno sguardo più approfondito al processo di liofilizzazione

-

È possibile abbassare la temperatura del condensatore (per es da -50°C a -80°C). Questo provoca un abbassamento della pressione dell’acqua nel condensatore. Ciò porta il valore della pressione dell’acqua a zero (ovvero si arresta il trasferimento della materia) ad un valore minore dell’acqua nel campione, che corrisponde ad un minore contenuto di umidità nel campione. Poiché, in realtà, è la riduzione della forza motrice (gradiente della pressione) che limita il livello di umidità finale, questo metodo ha un’efficacia ridotta per la maggior parte dei materiali normali.

Un moderno liofilizzatore da laboratorio è dotato di un condensatore refrigerato che funziona a circa -50°C (p = 0,04 mbar). L’ulteriore diminuzione di pressione raggiunta tramite un funzionamento del condensatore a temperature molto basse (per esempio -80°C; p = 0,0005 mbar) è piuttosto ridotta, se messa a confronto con la pressione di saturazione dell’acqua che si verifica alla temperatura del campione (0,023 mbar per +20°C). Mentre l’ulteriore diminuzione della pressione extra nel condensatore sembrerebbe consentire una pressione finale minore nel campione, questa non ha quasi alcun effetto rispetto all’aumento del gradiente della pressione e quindi all’attuale perdita d’acqua.

Dobbiamo concludere che temperature estremamente basse del condensatore sono necessarie solo in casi speciali in cui il materiale da liofilizzare possiede una stabilità strutturale molto ridotta ed è pertanto in grado di tollerare solo temperature basse. In questo caso, la pressione dell’acqua del campione stesso è bassa ed il cambiamento della pressione del condensatore ha un effetto significativo sull’intero gradiente.

-

Il secondo metodo, l’aumento della temperatura del campione, promette di più poiché l’aumento della pressione dell’acqua nel campione è piuttosto dimensionabile. Per una data pressione dell’acqua nel condensatore (ovvero una data temperatura nel condensatore), l’aumento della temperatura del campione provoca un aumento significativo del gradiente della pressione e, allo stesso tempo, le pressioni del campione e del condensatore si bilanciano con un contenuto molto inferiore di umidità nel campione. Un aumento della temperatura del campione da +20°C a +30°C provoca un aumento della saturazione della pressione da 23,3 mbar a 42,3 mbar, corrispondente a quasi il doppio del gradiente.

Le considerazioni sulla stabilità strutturale e chimica impongono dei limiti alle temperature a cui è possibile portare i campioni. È interessante notare tuttavia che la stabilità generalmente dipende sia dalla temperatura sia dal contenuto di umidità e pertanto la stabilità potenzialmente diminuita a causa di un aumento di temperatura potrebbe in qualche modo essere bilanciata incrementando la stabilità associata con la riduzione del contenuto di umidità; alla fine, tuttavia, vi sono dei limiti ai possibili aumenti della temperatura.

Inoltre, come nelle due fasi di liofilizzazione, anche nella fase di desorbimento è necessario fornire energia per formare il vapore acqueo dalle molecole legate dell’acqua. Poiché le resistenze al trasferimento di calore dovute al materiale essiccato sono elevate, per ottenere la necessaria trasmissione di energia sono necessari dei gradienti di temperatura nel campione. La variazione di temperatura nel campione indica una distribuzione di contenuti di umidità nello strato essiccato. Cfr. Figura 11.

È essenziale che al termine del processo di liofilizzazione tutti i punti del campione abbiano dei contenuti di umidità inferiori al livello richiesto per la stabilità del prodotto. Il contenuto medio di umidità per il campione non deve pertanto trovarsi al di sotto del livello necessario per la stabilità.

Ciò significa che dopo che anche l’ultimo cristallo di ghiaccio è sparito e la fase di sublimazione terminata, si dovrà attendere un tempo sufficiente per consentire a tutti i punti del campione di desorbire l’acqua legata residua. L’ultima regione da desorbire al livello desiderato sarà quella adiacente agli ultimi cristalli di ghiaccio che stanno svanendo.

A causa della lentezza del trasferimento di calore (dovuta alle elevate resistenze di trasferimento di calore) e alla ridotta differenza di pressione dell’acqua (dovuta alla diminuzione della pressione dell’acqua nel campione con il procedere dell’essiccazione), il desorbimento risulta generalmente lento, specialmente considerando la quantità d’acqua relativamente piccola da eliminare (generalmente 1-10 % della quantità totale dell’acqua presente originariamente). Così, tutti i fattori in grado di accelerare il desorbimento, come ad esempio l’aumento della temperatura del campione, hanno un’influenza significativa sulla riduzione del tempo totale del processo.

- Domande da porsi al momento della scelta o dell’uso di un liofilizzatore

- Supplementi

- Riferimenti generali sulla liofilizzazione

Il presente articolo ha lo scopo di presentare il processo di liofilizzazione a coloro che utilizzeranno questo procedimento in futuro o che attualmente stanno usando un liofilizzatore e desiderano sapere di più sul suo funzionamento.

Per venire incontro a lettori con esigenze diverse, il fascicolo è stato diviso in due parti.

La prima parte, che comprende il testo principale, fornisce una breve e concisa analisi dei vari aspetti della liofilizzazione relativamente al processo e ai materiali da liofilizzare.

Nella seconda parte si trovano supplementi agli argomenti trattati nel testo principale, nei quali sono contenute spiegazioni complete dei fenomeni coinvolti nel processo di liofilizzazione.

Consigliamo una prima lettura completa del testo principale, al fine di ottenere una visione generale, per poi dedicarsi successivamente all’esame dei supplementi di interesse.

Prima di iniziare il testo principale, è bene definire alcuni termini.

I termini essiccazione e disidratazione sono utilizzati in maniera intercambiabile per descrivere il processo della completa eliminazione dell’acqua da un materiale.

I termini prodotto, campione e materiale sono usati in maniera intercambiabile per descrivere le “cose” che verranno liofilizzate o le “cose” che si ottengono successivamente al processo di liofilizzazione.

I termini acqua e umidità sono utilizzati in maniera intercambiabile per descrivere ciò che deve essere eliminato dal campione tramite liofilizzazione.

I termini freeze drying e liofilizzazione possono essere usati in maniera intercambiabile per descrivere, appunto, la liofilizzazione stessa.

Infine, è bene definire tre termini che fanno riferimento al nostro campione, ossia: solidi o soluto e solvente.

Solvente è il materiale liquido in cui si trovano i solidi o i soluti. In questo fascicolo, l’acqua è il solvente.

I solidi possono essere suddivisi in due gruppi: quelli solubili (presenti nel solvente come singole molecole) e quelli insolubili (presenti nel solvente come gruppi di molecole). I solidi solubili e i solventi costituiscono una soluzione, mentre i solidi insolubili e i solventi costituiscono una sospensione. Un campione può contenere nel solvente sia solidi solubili sia insolubili.

L’essiccazione o disidratazione è un processo in cui il solvente presente nel campione – nel nostro caso l’acqua – viene fisicamente estratto in modo da ottenere solidi in condizioni essenzialmente secche (es. privi d’acqua).

Sono molte le ragioni per cui si desidera essiccare un materiale, come elencato qui di seguito. È necessario ricordare che l’obiettivo principale di un processo di liofilizzazione è ottenere un materiale essiccato che rispecchi uno o più obiettivi di quelli elencati nella Tabella 1, essendo quindi il prodotto finale l’aspetto più importante della liofilizzazione.

Tabella 1: Obiettivi di liofilizzazione legati al prodotto

|

|

Per analizzare questi obiettivi della liofilizzazione possiamo impiegare, come esempi, alcuni dei materiali elencati nella Tabella 2 per i quali la liofilizzazione risulta auspicabile.

Dall’ampia varietà di prodotti in questo elenco si evidenzia che le differenze degli obiettivi specifici da raggiungere con la liofilizzazione di un prodotto e quelle delle sue proprietà danno luogo ad esigenze estremamente varie nel processo di liofilizzazione.

La liofilizzazione viene impiegata per ottenere una stabilità di conservazione a lungo termine dei prodotti alimentari e altri materiali biologici (colture microbiche, enzimi, vaccini, costituenti del sangue e medicinali).

In questo caso, l’obiettivo si concentra sull’arresto di reazioni biologiche e chimiche responsabili della degradazione nel materiale umido per mezzo della riduzione dell’attività dell’acqua nel prodotto.

In alcuni casi, specialmente per i materiali biologici sopra citati, è necessario inoltre che l’attività biologica inerente venga preservata seguendo il processo di essiccazione e, successivamente, che sia recuperabile al momento della reidratazione.

Il mantenimento dell’attività biologica è pertanto un requisito supplementare oltre alla stabilità di conservazione a lungo termine.

Un obiettivo alquanto diverso della liofilizzazione è la preparazione di campioni di tessuto per la microscopia elettronica.

Tabella 2: Alcuni materiali tipici essiccati mediante liofilizzazione

|

|

In questo caso è essenziale che la struttura del tessuto resti invariata nel processo di essiccazione.

La liofilizzazione può essere anche utilizzata in alcuni tipi analisi chimiche quando si desidera ottenere un campione sotto forma di polvere secca, o per rispettare requisiti del sistema di analisi “senza acqua”, o per concentrare il prodotto prima dell’esame, aumentando in questo modo la sensibilità dell’analisi.

In questo caso, è essenziale che nel processo di liofilizzazione il campione non cambi la composizione chimica a causa dell’instabilità dei componenti del campione. Questo obiettivo può imporre requisiti severi sulle condizioni di essiccazione impiegate.

Un’altra applicazione simile della liofilizzazione è il recupero di intermedi di reazione da sistemi di reazione con diluizione, specialmente laddove ulteriori fasi di reazioni vengono eseguite al meglio a concentrazioni più elevate. In questo caso, la preservazione dell’attività chimica e/o biologica è un requisito essenziale per l’accettazione del processo di essiccazione.

Dagli esempi sopra menzionati, è possibile notare che le varie destinazioni d’uso finali del prodotto impongono diversi requisiti al processo come ad esempio il mantenimento dell’attività biologica, della struttura fisica, la prevenzione di mutamenti chimici nella conservazione, ecc.

Pertanto, nella successiva osservazione di questo processo, è importante tenere a mente che è il prodotto a determinare quale dei metodi di liofilizzazione possibili può essere impiegato e quali sono le condizioni di processo possibili.

Più avanti vedremo in che modo agiscono le proprietà del prodotto ed i requisiti legati al suo uso sopra menzionati nel determinare le condizioni che possono essere impiegate nella preparazione del prodotto liofilizzato.

Vi sono diversi metodi di essiccazione che possono essere impiegati per preparare materiali essiccati. Alcuni sono più adatti per la produzione industriale su vasta scala, altri per usi in laboratorio, mentre altri ancora sono adatti in teoria per entrambi gli usi. Qui di seguito sono elencati vari metodi ed il loro relativo settore principale di impiego.

Abbiamo già menzionato la liofilizzazione come metodo per la preparazione di materiali essiccati. Alcuni dei metodi di essiccazione elencati sono più adatti per i liquidi (per esempio: essiccazione spray, a tamburo o essiccazione con sistema roller) mentre altri sono più adatti per solidi (essiccazione pneumatica, a letto fluido, a tunnel o a camera).

La liofilizzazione è piuttosto particolare essendo adatta sia per i solidi, sia per i liquidi. E questo grazie ai principi fisici su cui si basa. Questo argomento, le basi fisiche della liofilizzazione, costituirà una parte importante del resto del testo principale.

Questi attributi particolari sono importanti per spiegare la vasta gamma di applicazioni della liofilizzazione nell’ambiente di laboratorio; tuttavia, è anche indispensabile notare che l’ampio consenso riscontrato dal processo di liofilizzazione è dovuto essenzialmente alla facilità con cui la liofilizzazione può essere condotta in laboratorio, anche da personale senza una particolare conoscenza del processo.

Tabella 3: Esempi di processi di essiccazione

|

|

|

(I) = industria, (L) = laboratorio, (I,L) = sia laboratorio che industria

Mentre è possibile liofilizzare dei campioni senza sapere molto sulla liofilizzazione, lo scopo del presente fascicolo è quello di fornire vari livelli di preparazione; dall’operatore del processo di liofilizzazione al project manager, e di fornire una migliore comprensione di questo processo e soprattutto di comprendere la relazione delle condizioni di processo rispetto alle proprietà del prodotto, in modo da ottenere una più completa comprensione di entrambe queste opportunità nonché dei limiti associati alla liofilizzazione.

Un’analisi iniziale

La liofilizzazione è un processo a tre fasi.

Nella prima fase, il prodotto viene congelato allo stato solido in modo tale che l’acqua presente nella materia si trasformi in ghiaccio. (In realtà, una piccola porzione dell’acqua è fortemente legata dai solidi e non si congela – maggiori informazioni al riguardo sono disponibili nei supplementi).

Nella seconda fase del processo di liofilizzazione il ghiaccio formato nella fase di congelamento viene rimosso tramite la trasformazione diretta da solido a vapore per mezzo di un processo chiamato sublimazione.

Nella terza fase del processo, l’acqua che era fortemente legata ai solidi del campione (chiamata acqua adsorbita) viene trasformata in vapore ed estratta dal prodotto. Questo processo viene definito desorbimento.

Differenze principali tra la liofilizzazione e gli altri processi di essiccazione:

In tutti gli altri processi di essiccazione l’acqua è presente nella materia allo stato liquido, e la rimozione dell’acqua avviene tramite evaporazione (es. l’acqua si trasforma dallo stato liquido in vapore).

La mobilità dell’acqua allo stato liquido nella maggior parte dei processi di essiccazione rispetto all’immobilità dell’acqua allo stato solido (ghiaccio) durante la liofilizzazione ha importanti conseguenze sulle proprietà del prodotto essiccato ottenuto.

Inoltre, anche le differenze piuttosto notevoli dei livelli di temperatura a cui l’acqua si trasforma in vapore sono importanti.

Il processo di sublimazione (nella liofilizzazione) avviene a basse temperature (generalmente a circa -20°C fino a -30°C), laddove per l’evaporazione dell’acqua liquida la temperatura per il passaggio dalla stato liquido a quello gassoso è più alta e compresa tra +50°C e +100°C.

In situazioni in cui l’integrità dei componenti della materia essiccata è importante, come per la preparazione di sezioni di tessuto essiccato per analisi microscopiche, la liofilizzazione rappresenta una scelta logica.

In casi in cui la stabilità chimica o la preservazione dell’attività biologica è importante, la scelta di condizioni di basse temperature per la rimozione della maggiore quantità di acqua dal prodotto impone di optare per la liofilizzazione.

Il motivo per cui la liofilizzazione non è ritenuta ottimale per tutte le situazioni di essiccazione è da ricondursi principalmente a considerazioni economiche (sia in termini di investimento sia di costi di gestione), essendo i costi della liofilizzazione generalmente maggiori rispetto a quelli di altri processi di essiccazione.

Quindi, per i casi in cui fattori specifici prodotto-qualità risultano di minore importanza è possibile che il costo maggiore della liofilizzazione non sia giustificato. (Per situazioni di laboratorio, considerazioni di costi di gestione non sono generalmente significative).

Come abbiamo visto in precedenza, (Tabella 1), vi sono molte aree in cui requisiti particolari legati al prodotto richiedono l’uso della liofilizzazione se si desidera ottenere un prodotto dalla qualità soddisfacente.

Nei capitoli seguenti verrà esaminato il processo di liofilizzazione più in dettaglio e messo in relazione con le proprietà dei materiali da liofilizzare.

Ma prima di tutto esamineremo la struttura fisica di un liofilizzatore tipico, che probabilmente il lettore già possiederà nel proprio laboratorio.

Nel descrivere un liofilizzatore tipico si deve osservare per prima cosa che, sebbene tutti i liofilizzatori siano costituiti dagli stessi componenti di base, essi possono variare notevolmente in termini di dimensione ed aspetto.

Anche se si dovesse tentare di individuare le differenze tra i liofilizzatori da laboratorio e quelli industriali, verrebbe subito alla luce che un liofilizzatore impiegato per la produzione alimentare con una capacità di tonnellate al giorno, ad esempio per la produzione di caffè liofilizzato, opera sostanzialmente seguendo lo stesso principio di un liofilizzatore da laboratorio per la preparazione di pochi grammi al giorno di campioni di tessuto destinati all’analisi al microscopio.

Essendo questo fascicolo destinato principalmente a persone che utilizzano liofilizzatori da laboratorio, gli esempi qui presi in esame si baseranno su un sistema da laboratorio. La figura 1 mostra una serie di liofilizzatori da laboratorio di diverse dimensioni e aspetti.

Per questa analisi, ci concentreremo su un singolo modello, il piccolo liofilizzatore in primo piano, poiché mostra chiaramente tutti gli elementi di

base di un liofilizzatore tipico.

Sulla sinistra si può osservare la pompa a vuoto (1), collegata mediante un tubo ed una valvola ad un sistema di condensatore refrigerato (2) che estrae l’acqua.

Sulla parte anteriore del liofilizzatore, vi sono una serie di dispositivi di controllo e di misurazione (3), ed infine una serie di di camere per campione (4), alcune delle quali sono collegate al condensatore per mezzo di tubi e sistemi di valvole (5).

Tutti I liofilizzatori mostrati sono costituiti dagli stessi componenti di base, sebbene nella maggior parte dei casi, la pompa a vuoto ed il condensatore refrigerato siano nascosti per motivi estetici nell’alloggiamento sotto la camera.

Possono essere impiegati molti tipi di sistemi di tubi e valvole (5) per collegare varie camere al condensatore refrigerato. Alcuni collegamenti sono piuttosto lunghi e possono presentare una geometria complessa.

|

|

|

Il liofilizzatore tipico può essere visualizzato in un grafico semplice (fig. 2) dove i numeri indicati corrispondono ai componenti sopra citati. Nel Supplemento C sono impiegati grafici simili per descrivere il trasferimento di materia legato alla liofilizzazione.

In precedenza abbiamo visto che il campione è composto da due componenti principali, acqua e solidi. Ognuno di questi componenti è importante per determinare il modo in cui il campione si comporta durante la liofilizzazione. Pertanto, sia la conoscenza generale sia quella specifica del prodotto - relative alle proprietà dell’acqua e dei solidi - sono importanti per eseguire con successo un processo di liofilizzazione.

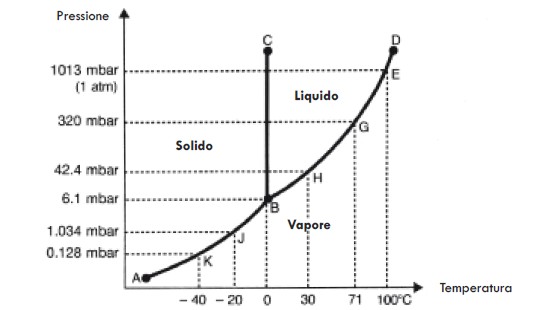

In questo capitolo, prenderemo in esame alcuni aspetti base delle proprietà generali dell'acqua e dei solidi.

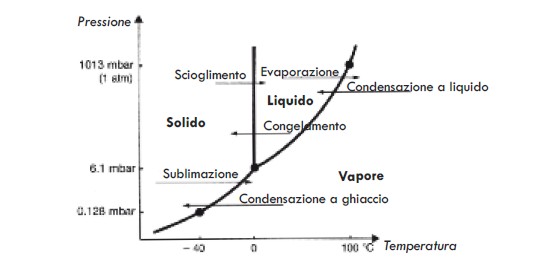

Acqua: - L’acqua può esistere in tre forme (chiamate stati) definite stato solido (come il ghiaccio), liquido (come il solvente nel nostro campione) e gassoso (come il vapore). Lo stato dell’acqua pura dipende in ogni momento dalla sua temperatura e pressione nel sistema. Se nell’acqua sono presenti solidi, la composizione del campione avrà un effetto sullo stato dell’acqua. Le varie relazioni tra gli stati dell’acqua sono indicate nei relativi grafici di stato. Due sono particolarmente interessanti: il grafico temperatura-pressione dell’acqua pura (Figura 3) e quello che descrive la composizione al variare della temperatura (Figure 4a e 4b). Questi grafici sono esaminati più approfonditamente nel Supplemento A. Si noti che per cambiare lo stato dell’acqua è necessario fornire o sottrarre energia alle molecole dell’acqua.

Abbiamo già visto che nella liofilizzazione sono importanti diversi cambiamenti dello stato dell’acqua. Uno è il congelamento dell’acqua (un cambiamento dallo stato liquido a quello solido) mentre un altro passaggio è la sublimazione (un cambiamento dallo stato solido allo stato gassoso). Il trasferimento di energia necessario per questi passaggi di stato dell’acqua è alquanto diverso. Ad esempio: per congelare un grammo d’acqua è necessario sottrarre all’acqua 80 calorie, mentre per sublimare un grammo di ghiaccio devono essere fornite al ghiaccio 680 calorie.

Nel processo di liofilizzazione il congelamento dell’acqua si verifica a pressione atmosferica (magari in un congelatore a pozzetto, ecc.) e quindi la temperatura del cambiamento di stato (dallo stato liquido allo stato solido) è il ben noto punto di congelamento dell’acqua (0°C).

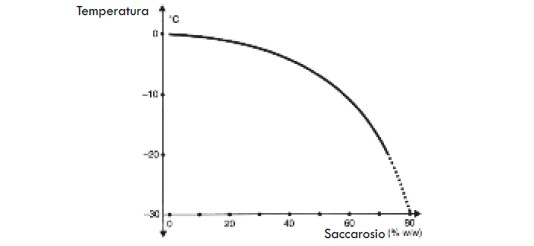

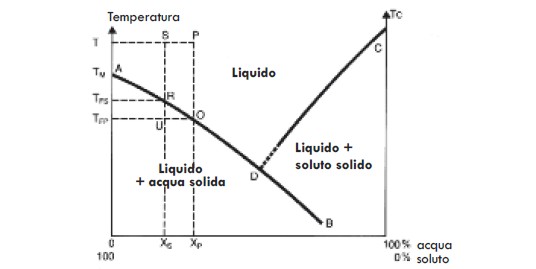

Poiché solitamente non liofilizziamo l’acqua, la nostra attenzione si sposta piuttosto sulla presenza di solidi nel campione, che hanno un effetto sulla temperatura alla quale l’acqua liquida si congela trasformandosi in solida. L’effetto dei solidi aggiunti sul punto di congelamento è indicato dal relativo grafico (Fig. 5) che proviene dalla Fig. 4. I grafici del punto di congelamento sono descritti in dettaglio nel Supplemento A.

A questo punto possiamo semplicemente notare che il raffreddamento di una soluzione sotto il punto di congelamento provoca la formazione di acqua solida (ghiaccio). L’acqua liquida restante non congelata contiene ancora tutti i solidi iniziali e pertanto possiamo notare che il congelamento di questa acqua in ghiaccio produce allo stesso tempo un aumento della concentrazione di solidi nel liquido rimanente non congelato. Nel momento in cui la temperatura diminuisce sempre di più, si forma una quantità sempre crescente di ghiaccio e, contemporaneamente, rimane sempre meno liquido non congelato. Osserviamo anche che maggiore è la quantità di solidi presente all’inizio (ovvero maggiore è la concentrazione di solidi nel campione originale), minore è la quantità di ghiaccio e maggiore la quantità di liquido ad ogni temperatura data del campione.

Quando si liofilizza a temperature molto basse, si osserva che la materia mostra uno o due tipi diversi di comportamenti di congelamento.

In alcune soluzioni (chiamate eutectic former), il liquido si solidifica improvvisamente ad una temperatura che dipende dalla composizione dei solidi nel campione. Per le soluzioni NaCl, detta temperatura è -21,6°C, mentre è molto più bassa per CaCl2, ovvero circa -55°C.

Nell’altro tipo di soluzioni (chiamate glass former), il liquido non si solidifica, ma piuttosto aumenta di viscosità, fino a diventare molto rigido e viscoso. Queste differenze nel comportamento di congelamento saranno importanti nelle successive analisi sulla possibilità di ottenere un'ottima liofilizzazione di materiali diversi.

Nel caso del passaggio di stato detto sublimazione, lo stato liquido è assente.

Proprio come molti ricordano che il punto di ebollizione dell’acqua allo stato liquido a pressione atmosferica è di +100°C, coloro che lavorano nel campo della liofilizzazione sanno che i valori importanti tipici per la sublimazione per il ghiaccio sono 1 mbar a -20°C e 0,128 mbar a -40°C. Ciò significa, ad es., che il ghiaccio in sublimazione, avendo una temperatura di -20°C forma vapore con una pressione di 1 mbar. Un elenco più completo di temperature e pressioni è riportato in Tabella 4.

Queste relazioni di temperatura e pressione sono particolarmente importanti per comprendere il trasferimento di materia (il movimento dell’acqua dal campione al condensatore) in un liofilizzatore.

Tabella 4: Relazione tra temperatura e pressione del vapore acqueo

| Temperatura (°C) | Pressione del vapore acqueo (mbar) |

|---|---|

| 30 | 42.421 |

| 20 | 23.374 |

| 10 | 12.275 |

| 0 | 6.103 |

| -10 | 2.599 |

| -20 | 1.034 |

| -30 | 0.381 |

| -40 | 0.128 |

| -50 | 0.039 |

| -60 | 0.010 |

| -70 | 0.025 |

| -80 | 0.0005 |

Solidi: - Per prima cosa si noti che, nell'esaminare i solidi in un campione e la loro influenza sulla liofilizzazione, è necessario includere tra i “solidi” anche le molecole d’acqua direttamente associate/legate.

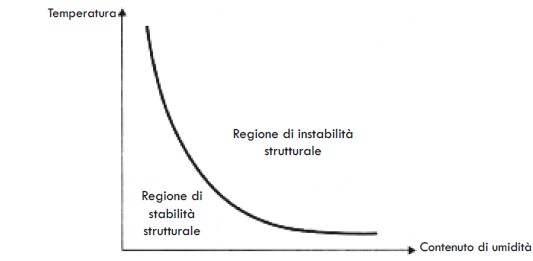

Nella liofilizzazione sono importanti alcuni fattori legati alla materia per ottenere un prodotto di alta qualità. Sono i cosiddetti fattori di stabilità e possono essere divisi un due gruppi principali: stabilità strutturale e stabilità chimica. Le proprietà del materiale, relative a questi fattori di stabilità, determinano la qualità della liofilizzazione di un prodotto.

La stabilità strutturale di un materiale è legata alla propria capacità di essere sottoposto a liofilizzazione senza subire cambiamenti fisici, in particolare per quanto riguarda la dimensione e la forma.

La proprietà del materiale più strettamente legata alla stabilità strutturale può essere chiamata rigidità. Questa proprietà descrive in modo particolare la capacità del materiale di sopportare il proprio peso e resistere all’influenza delle forze esterne sulla propria geometria.

Per un dato materiale, la rigidità dipende dalla sua temperatura e dal contenuto di umidità (Figura 6).

In questo caso abbiamo visto che per un determinato materiale vi è un’ampia varietà di combinazioni di temperatura-contenuto di umidità che dà luogo alla stabilità o all’instabilità della struttura.

Un materiale diverso avrà altre combinazioni di temperatura e contenuto di umidità, determinandone le aree di stabilità o instabilità.

La rigidità relativa dei diversi materiali dipende sia dal peso molecolare sia dalla struttura molecolare (in particolare dai loro tipi di legame).

I solidi con peso molecolare inferiore o con bassi livelli di legami di formazione, con temperature dei campioni e contenuti di umidità maggiori, tendono tutti a fornire minore rigidità alla materia.

Il comportamento del campione durante la liofilizzazione può dipendere dal fatto che i solidi siano eutectic former o glass former durante il congelamento, poiché queste due forme possono differire notevolmente in quanto a rigidità. Questi punti verranno ripresi più avanti nel capitolo 10 e nei Supplementi.

I materiali che possiedono una stabilità strutturale scarsa finiscono generalmente per rinsecchirsi o per gonfiarsi, o assumere un aspetto vitreo e diventare appiccicosi. Di questi campioni si dice che sono collassati durante la liofilizzazione. La stabilità strutturale scarsa (collasso) nella liofilizzazione, oltre a richiedere un maggior tempo di essiccazione, produce anche un prodotto di scarsa qualità.

Tabella 5: Temperature per le transizioni di struttura, °C

| Collasso durante la liofilizzazione | |||||

|---|---|---|---|---|---|

| Succo di mela | -42 | Maltosio | -32 | Glucosio | -40 |

| Tampone citrato | -40 | Methocel | -9 | Inisitolo | -27 |

| Estratto di caffè | -20 | MSG | -50 | Lattosio | -32 |

| Destrano | -9 | Succo d'arancia | -24 | PVP | -23 |

| Fruttosio | -48 | Albume | -10 | Saccarosio | -32 |

| Gelatina | -8 | Tampone fosfato | -80 | Sorbitolo | -45 |

| Succo di limone | -36 | ||||

| Collasso del materiale essiccato | |||||

| Fruttosio | 37 | Maltosio | 96 | Maltodestrina (DE=10) | 226 |

| Glucosio | 35 | Maltotriosio | 88 | Maltodestrina (DE=10) | 174 |

| Lattosio | 101 | Succo d'arancia | 52 | Maltodestrina (DE=25) | 150 |

| Saccarosio | 56 | Xilosio | 24 | ||

Mentre alcuni materiali sono nella pratica classificati come materiali molto difficili da liofilizzare, in teoria tutti i materiali possono essere liofilizzati. Si tratta “solo” di scegliere le giuste condizioni di liofilizzazione adatte alle proprietà particolari del materiale da liofilizzare.

I livelli di temperatura critici nella liofilizzazione per una serie di materiali (chiamate temperature di collasso) sono indicati nella Tabella 5. Per liofilizzare senza provocare una perdita strutturale è necessario mantenere le temperature nelle zone di congelamento del campione al di sotto queste temperature di collasso.

I liofilizzatori normalmente disponibili in commercio non riescono a raggiungere le condizioni di processo richieste dalle proprietà del materiale (come ad esempio la temperatura di collasso a -48°C per il fruttosio), e si deve accettare il fatto che (1) la materia non può essere liofilizzata con stabilità strutturale (sebbene possa essere liofilizzata senza stabilità strutturale), o (2) che è necessario costruire un'apparecchiatura speciale, forse molto dispendiosa, al fine di ottenere la liofilizzazione.

Tabella 6: Reazioni chimiche che influenzano la stabilità dei materiali liofilizzati:

|

|

|

Relativamente alla liofilizzazione, l’area della stabilità chimica è molto ampia a causa dell’elevato numero di materiali che vengono liofilizzati e della serie di reazioni chimiche che possono verificarsi. Per una serie di reazioni (come ad esempio la sopravvivenza microbica), si ha una scarsa comprensione di questi meccanismi di reazione. Alcune delle reazioni non si manifestano durante la liofilizzazione, ma piuttosto durante la conseguente conservazione del prodotto essiccato.Oltre alla composizione chimica del campione, gli altri fattori cha esercitano un’influenza significante sulla stabilità chimica del materiale sono la temperatura ed il contenuto di umidità del materiale stesso. È generalmente noto che la velocità di reazione chimica aumenta con l’aumentare della temperatura e cala con la diminuzione del contenuto di umidità (nonostante si sia a conoscenza di alcune eccezioni relative all’influenza dell’umidità). Durante la liofilizzazione, il campione mostra temperature e contenuti di umdità ampiamente variabili, la cui entità dipende dalle condizioni di elaborazione scelte.

Per raggiungere l’obiettivo di una buona liofilizzazione, le condizioni del processo devono prendere in considerazione le proprietà del materiale relative alla sensibilità alle reazioni chimiche.

I fattori di stabilità (sia strutturali che chimici) del materiale sono importanti nel momento in cui si impongono dei limiti alle condizioni di funzionamento del nostro liofilizzatore.

Queste riflessioni saranno riprese nei capitoli 10 e 11 e nei Supplementi.

Il trasferimento è il movimento di qualcosa da un punto ad un altro. Per la liofilizzazione i trasferimenti importanti sono 2: il trasferimento di materia (movimento di “cose”) e il trasferimento di calore (movimento di energia).

Quando si osserva il comportamento del trasferimento nella liofilizzazione, l’interesse si sposta alla rapidità con cui avviene il movimento del calore o della materia. Possiamo definirla velocità di trasferimento e deve essere controllata tramite due fattori.

Uno di questi fattori tende dar luogo al trasferimento, ed è chiamato forze motrici, mentre l'altro fattore tende ad impedire il verificarsi del trasferimento, e si tratta delle resistenze.

La velocità del movimento del nostro “qualcosa” dipende dal rapporto

forze motrici

resistenze

Una velocità elevata di trasporto può derivare quindi da un’elevata forza motrice, da una resistenza ridotta o da una combinazione di ognuna di esse. Tuttavia, è bene notare che senza una forza motrice non vi sarebbe trasferimento, anche se la resistenza fosse a zero.

Trasferimento di materia (vedere anche Supplemento C)

Il trasferimento della materia è il movimento della materia da un luogo ad un altro. Nella liofilizzazione ciò che ci interessa è il movimento dell’acqua, in particolare dal nostro prodotto al condensatore del liofilizzatore.

Nella liofilizzazione, la forza motrice per il trasferimento di materia è la differenza di pressione, mentre le resistenze nascono dall’attrito tra le molecole d’acqua in movimento da un lato e (1) da altre molecole d’acqua in movimento, da (2) molecole d’aria nel liofilizzatore e (3) le pareti dei tubi e delle valvole del liofilizzatore dall’altro.

Abbiamo già visto che l’acqua a temperature diverse presenta pressioni differenti e, in particolare, il ghiaccio a -40°C presenta una pressione inferiore rispetto al ghiaccio a -20°C (cfr. Figura 3 o Tabella 4).

Pertanto, collegando uno spazio raffreddato a -40°C tramite un refrigeratore con un altro spazio in cui il prodotto si trova a -20°C, si ottiene una differenza di pressione tra i due spazi (Figura 7). Questa differenza (forza motrice) provoca un movimento delle molecole dell’acqua dal campione con pressione maggiore verso lo spazio refrigerato con pressione minore (spazio chiamato condensatore poiché ricondensa il vapore acqueo in ghiaccio).

Una serie di fattori di resistenza ostacola il flusso delle molecole d’acqua. Le molecole dell’acqua tendono a muoversi in rettilineo fino a quando non urtano qualcosa, rimbalzando qundi in un’altra direzione.

Maggiore è il numero delle volte in cui urtano un ostacolo (un’altra molecola d'acqua, aria, pareti delle tubature o curvature, o le piccole aperture delle valvole), maggiore è la difficoltà a muoversi nella direzione desiderata. In tal caso, il nostro sistema presenta un’elevata resistenza al flusso dell’acqua.

In Figura 7 sono illustrate due configurazioni di tubi per il collegamento della camera del campione con la superficie refrigerata.

Il tubo superiore, rettilineo e di diametro ampio, provoca poche collisioni tra le molecole e le pareti e rappresenta quindi una percorso a bassa resistenza rispetto al tubo inferiore con diametro ridotto, molte curvature e una valvola in parte chiusa.

Nella liofilizzazione vi sono limiti alle differenze di pressione che si possono raggiungere. Secondo la teoria, il condensatore non può avere una pressione inferiore allo zero assoluto (vuoto perfetto) mentre la pressione del ghiaccio del prodotto è limitata, in pratica, dalle proprietà di scioglimento, definendo così una temperatura ed una pressione massime per la regione del campione. Pertanto, è alquanto importante mantenere più basse possibili le resistenze del trasferimento di materia.

L’eliminazione dell’aria e dei gas non condensabili è fondamentale, motivo per il quale c’è una pompa a vuoto collegata al sistema. Inoltre, le dimensioni del liofilizzatore dovrebbero riflettere l’entità dei carichi di trasferimento dell’acqua da posizionare sul sistema. In generale, i tubi dovrebbero essere corto e con diametri relativamente ampi. Le valvole dovrebbero essere a gola ampia e di numero ridotto. Inoltre, nelle tubature di collegamento le curvature brusche devono essere ridotte al minimo.

Torneremo su queste considerazioni fondamentali nel capitolo 11.

Trasferimento di calore(vedere anche Supplemento D)

Il trasferimento di calore è il movimento di energia. Il movimento di energia è fondamentale nella liofilizzazione poiché ogni volta che si verifica un cambiamento di stato dell’acqua (congelamento, sublimazione, desorbimento e condensazione) è necessario sottrarre o fornire energia alle molecole d’acqua. Ne consegue che senza trasferimento di calore (energia) non può esserci liofilizzazione.

La forza motrice per il trasferimento di calore è la differenza di temperatura da un punto ad un altro. L’energia si muove da vari punti di alta temperatura verso altri punti con temperature inferiori.

Le resistenze di trasferimento di calore dipendono dalla situazione fisica che, per semplicità d’analisi, può essere suddivisa in tre gruppi: conduzione, convezione e irraggiamento.

La conduzione è la modalità di trasferimento dell’energia nei solidi in cui non è possibile alcun movimento della materia.

La convezione è la modalità di trasferimento di energia nei liquidi, vapori e gas in cui l’energia viene trasportata dal movimento delle molecole nello spazio.

L’irraggiamento è la modalità di trasferimento di energia per mezzo della quale l’energia viene trasportata attraverso spazi “vuoti” (come ad esempio dal sole alla terra).

L’entità delle resistenze per queste tre modalità di trasferimento dipende da molti fattori.

Per la conduzione, la resistenza del trasferimento di calore dipende molto dalle proprietà termiche della materia. Il rame, ad esempio, possiede molta meno resistenza al trasferimento di calore rispetto alla schiuma di polistirene. Per questo motivo si utilizza il rame negli scambiatori di calore in cui si desidera un elevato trasferimento di calore e schiuma di plastica per l’isolamento dove si desidera un basso trasferimento di calore.

Nella liofilizzazione la conduzione è una modalità importante di trasferimento di energia, sia verso il campione dall'apparecchio, sia all’interno del campione stesso.

Per la convezione, il trasferimento di calore dipende molto dal numero di molecole disponibili per fornire l’energia. Nel liofilizzatore nel quale è stata eliminato tutta l’aria, il numero di molecole nello spazio è generalmente ridotto e la convezione risulta solitamente di scarsa importanza.

Nello spazio il numero di molecole è talmente basso che lo possiamo considerare quasi vuoto, ed in questo caso l’irraggiamento può essere una modalità significativa di trasferimento di calore.

In realtà, le combinazioni di trasferimento di calore per conduzione e irraggiamento sono alquanto comuni, sia per la progettazione o laddove un buon contatto termico necessario per la conduzione non venisse raggiunto. Le configurazioni tipiche sono mostrate in Figura 8.

Per il trasferimento di calore, la forza motrice può in teoria avere qualsiasi grandezza desiderata, ma in pratica, esistono limiti di temperatura oltre i quali il prodotto non deve essere sottoposto. Questi limiti di temperatura forniscono un livello massimo per la forza motrice del trasferimento di calore.

Alcune delle resistenze del trasferimento di calore sono sotto il nostro controllo (come ad esempio il grado di precisione di contatto del campione al supporto determinando così la grandezza di una delle resistenze di conduzione), mentre altre resistenze al trasferimento di calore sono meno controllabili (p. es. la resistenza relativa all’irraggiamento).

Per concludere questo capitolo, possiamo osservare che una serie di problemi pratici riscontrati nella liofilizzazione sono legati a considerazioni inadeguate relative al trasferimento di calore e di materia e soprattutto ad una mancata valutazione della relazione tra questi fenomeni di trasferimento e le proprietà del materiale del campione. Alcune delle considerazioni che dovrebbero essere avanzate nel determinare un processo di liofilizzazione ed alcuni dei problemi che possono nascere in quel momento saranno esaminate ulteriormente nel capitolo 11.

Abbiamo già visto nel capitolo 6 che la liofilizzazione è un processo costituito da tre fasi: congelamento, sublimazione e desorbimento .Prima di esaminare queste tre fasi in dettaglio, occorre fare una premessa.

In primo luogo, sebbene la liofilizzazione avvenga in tre fasi, è generalmente molto comune eseguire il congelamento in un congelatore a pozzo, in un bagno refrigerato o con azoto liquido, utilizzando strumenti non direttamente associati con l’apparecchio di liofilizzazione. In questi casi, solo le fasi di sublimazione e di desorbimento hanno luogo nello stesso liofilizzatore.

In secondo luogo, mentre tutti i punti nel campione completano la fase di congelamento prima di dare inizio alla fase di sublimazione, lo stesso non si può dire nel momento in cui si osserva la relazione tra le fasi di sublimazione e di desorbimento. Mentre in ogni punto nel campione la sublimazione precede il desorbimento, infatti, se consideriamo l’intero campione in una volta, alcune regioni si trovano nella fase di sublimazione, mentre altre già passate attraverso la fase di sublimazione si trovano in quella di desorbimento. Pertanto, anche se esaminiamo la sublimazione e il desorbimento come fasi separate, è importante comprendere che esse si presentano simultaneamente nel liofilizzatore in punti diversi nel campione.

La fase di congelamento

Come menzionato in precedenza, il congelamento spesso non avviene nel liofilizzatore ma in un apparecchio separato. La scelta si basa generalmente su fattori di costo e convenienza, sebbene considerazioni tecniche relative alle temperature di congelamento dovrebbero essere incluse nella scelta dei metodi di congelamento.

La fase di congelamento deve essere completata prima di dare inizio alla sublimazione e al desorbimento. Il congelamento ha tre effetti principali sul campione di grande importanza per la liofilizzazione. Tali effetti sono (1) disidratazione parziale del campione, (2) irrigidimento della struttura e (3) determinazione della morfologia del campione (p. es. struttura tridimensionale).

Nel processo di congelamento, l’acqua liquida nel campione si trasforma in ghiaccio. Dato che nel passaggio di stato da acqua liquida a ghiaccio si lascia una fase liquida contenente una quantità invariata di solidi dissolti in minor acqua, si dovrebbe dire che i solidi nel liquido rimanente sono diventati più concentrati, o al contrario, si dovrebbe considerare che i solidi sono parzialmente disidratati.

Dato che il ghiaccio formato è ancora presente nel campione, il congelamento provoca solo una separazione fisica dell’acqua (sotto forma di ghiaccio) dai solidi. La rimozione di quest’acqua (ghiaccio) dal campione avviene in primo luogo nella fase di sublimazione.

Inoltre, il fatto che il ghiaccio sia ancora presente nel campione significa che la temperatura deve essere mantenuta sufficientemente bassa in modo tale che il campione resti congelato al momento del trasferimento dal dispositivo di congelamento al liofilizzatore.

In caso contrario, il ghiaccio si scioglierebbe e il grado di disidratazione parziale si ridurrebbe. Il grado di disidratazione parziale raggiunto durante il congelamento dipende dal tipo di materiale e dalla curva di temperatura del campione durante il congelamento; nel caso dei “glass” former, resterà sempre dell’acqua non congelata associata ai solidi (vedere anche Supplemento A).

La rigidità strutturale del campione congelato dipende dalla combinazione della rigidità delle regioni di ghiaccio e dalla rigidità delle regioni non congelate (soluzione concentrata). Il ghiaccio stesso è alquanto resistente alla deformazione agendo pertanto da supporto per le regioni non congelate la cui rigidità può essere molto più variabile. Le quantità relative di ghiaccio formato e di materia residua non congelata dipendono dalla temperatura del campione e dalla concentrazione iniziale dei solidi nel campione, di conseguenza l’efficienza del ghiaccio come struttura di sostegno generale dipende di conseguenza da questi fattori.

La rigidità della materia non surgelata (solidi più acqua non congelata fortemente legata) dipende dal peso molecolare della materia nonché dalla temperatura e dal contenuto di acqua del campione. Questa situazione è simile alla relazione mostrata nella Figura 6 ma nella regione di maggior contenuto di umidità. (Vedere Supplemento B per maggiori dettagli).

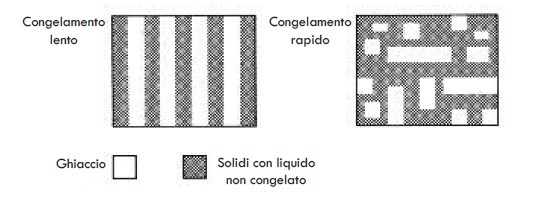

La morfologia del campione si riferisce alla distribuzione fisica dei componenti del campione nello spazio dopo il congelamento; ovvero si tratta della dimensione, collocazione e orientamento dei cristalli di ghiaccio formati dal processo di congelamento. La morfologia ottenuta in questo processo influenza la liofilizzazione ed alcune proprietà del prodotto liofilizzato.

La morfologia del campione dipende inoltre da diverse proprietà fisiche del campione (come ad esempio la concentrazione, la viscosità, la presenza di pareti di cellule o membrane, ecc.), nonché dalle condizioni di trasferimento di calore nella fase di congelamento.

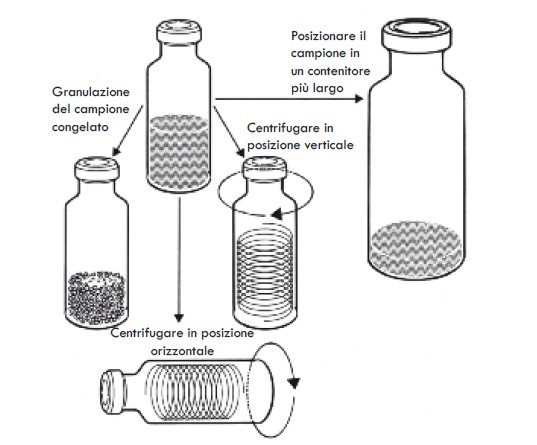

In generale, possiamo vedere che mentre un congelamento più lento restituisce un numero inferiore di cristalli più grandi di ghiaccio che tendono ad essere più orientati in una direzione, il congelamento rapido restituisce un numero più elevato di piccoli cristalli di ghiaccio che non sono orientati in un’unica direzione (Figura 9).

Figura 9. Influenza della velocità di congelamento sulla morfologia dei cristalli di ghiaccio nel campione congelato.

I campioni viscosi che hanno più scarse possibilità di trasporto d’acqua, restituiscono cristalli di ghiaccio più piccoli.

I campioni con cristalli di ghiaccio più piccoli e disorientati tendono ad avere una resistenza maggiore al trasferimento della materia nel campione durante la sublimazione. Questo porta ad un essiccamento più lento e ad alterazioni strutturali più sensibili nel campione nella fase di sublimazione.

Nonostante le riflessioni testè menzionate, la fase di congelamento deve essere scelta in modo tale da ottenere le proprietà richieste del prodotto.

Per esempio, per preservare la struttura fine del campione per l’analisi al microscopio è necessario usare un congelamento rapido al fine di minimizzare la dimensione dei cristalli di ghiaccio. Questo requisito legato al prodotto per la fase di congelamento indica che le condizioni rimanenti di liofilizzazione devono essere scelte considerando le resistenze più elevate del trasferimento di materia che si trovano in un tale campione.

In un altro caso, tentare di congelare o di liofilizzare una soluzione molto concentrata potrebbe risultare difficile, se non impossibile. In questo caso, potrebbe essere necessario diluire il campione prima del congelamento in modo tale che una giusta quantità di ghiaccio si formi nella fase di congelamento.

La fase di sublimazione

La fase di sublimazione elimina le molecole d’acqua che nella fase di congelamento sono state separate dai solidi in forma di cristalli di ghiaccio. La sublimazione non coinvolge l’acqua non congelata associata ai solidi (o sorbita) che viene rimossa per la prima volta nella fase di desorbimento.

Come visto in precedenza, la sublimazione è la trasformazione diretta dell’acqua solida in vapore acqueo. Per realizzare questa trasformazione è necessaria energia, il che significa che dobbiamo avere il trasferimento di calore ai cristalli di ghiaccio se vogliamo che si formi del vapore. Successivamente, la rimozione di questo vapore viene gestita dalle condizioni di trasferimento della materia presenti nel sistema.

Al fine di rimuovere il vapore acqueo formato, è necessario un percorso dal cristallo di ghiaccio alla superficie del campione. Ciò significa che la sublimazione inizia sempre in una superficie aperta per poi spostarsi successivamente all’interno del campione.

Dopo la sublimazione del ghiaccio il campione può essere diviso in due regioni, lo strato essiccato (dal quale i cristalli di ghiaccio hanno sublimato) e lo strato congelato (dove i cristalli di ghiaccio sono ancora presenti).

Il punto di incontro di queste due regioni viene chiamata interfaccia di ghiaccio, interfaccia di sublimazione, interfaccia di liofilizzazione o semplicemente interfaccia.

Sull’ interfaccia il contenuto d’acqua subisce un drastico cambiamento da quello nella regione congelata (quello del materiale originale) a quello nello strato essiccato (a partire da circa 25 -30% di acqua fino a 0-3% d’acqua). La Figura 10 mostra il movimento dell’interfaccia del ghiaccio e la distribuzione restante di umidità tra lo strato congelato e gli strati essiccati

Figura 10. Distribuzione del contenuto di umidità e relativi grafici schematici che mostrano gli strati essiccati e congelati a varie fasi della liofilizzazioni.

In realtà, la distribuzione dell’umidità è più complessa.

È anche qui sull’interfaccia che l’effetto di supporto della struttura del ghiaccio cessa a causa della sua eliminazione mediante sublimazione.

Questo processo lascia una struttura porosa ed aperta composta da solidi e acqua associata. Il mantenimento di questa struttura porosa ed aperta dipende ora esclusivamente dalla rigidità dei solidi non congelati.

Per far sì che la sublimazione abbia luogo nell’interfaccia, l’energia necessaria per la trasformazione solido-vapore deve essere trasportata attraverso il campione all’interfaccia.

Questo richiede differenze di temperatura tra alcune fonti di calore e l’interfaccia, definite gradienti di temperatura. La grandezza del gradiente (ovvero la differenza di temperatura) necessaria per fornire una data quantità di perdita d’acqua dipende dalle resistenze al trasferimento di calore presenti nel sistema.

Lo strato congelato presenta una resistenza di trasferimento di calore molto più bassa rispetto allo strato poroso essiccato, pertanto sono necessari dei gradienti di temperatura molto più bassi per il trasferimento di calore attraverso lo strato congelato rispetto a quello attraverso lo strato essiccato. Poiché la superficie dello strato essiccato deve essere aperta in modo tale che il vapore acqueo possa essere eliminato dall’interfaccia, il trasferimento di calore a questa superficie dalla fonte di calore deve avvenire per irraggiamento. Il trasferimento di calore dalla superficie attraverso lo strato essiccato avviene principalmente per conduzione lungo i solidi.

Il trasferimento di calore attraverso lo strato congelato avviene anche tramite conduzione, sebbene questo trasferimento dalla fonte di calore alla superficie dello strato congelato possa avvenire anche per conduzione, convezione o irraggiamento, a seconda della configurazione del liofilizzatore. La Figura 11 (a pagina seguente) mostra esempi schematici dei gradienti di temperatura e di pressione nel campione liofilizzato con trasferimenti di calore ideali per conduzione o irraggiamento. Si noti anche che il campione è diviso in strati essiccati e congelati.

Dopo la formazione del vapore sull’interfaccia, questo deve essere trasportato dal campione al condensatore refrigerato.

Ciò richiede il trasferimento di materia dall’interfaccia alla superficie del condensatore refrigerato e pertanto deve esserci una differenza di pressione, chiamata gradiente di pressione.

Figura 11. Flusso di materia e calore con i corrispettivi gradienti di temperatura e umidità per la conduzione e l’irraggiamento del calore.

Come si è visto in precedenza nella morfologia del campione, le resistenze del trasferimento di materia nel campione si determinano nel processo di congelamento. Poiché tutto il vapore che si è formato (determinato dall’entità del trasferimento di calore) deve essere rimosso, la pressione dell’acqua sull’interfaccia si stabilisce ad un livello relativo alla pressione del condensatore refrigerato, in modo tale che il conseguente trasferimento di vapore fuori dall’interfaccia bilanci la quantità di vapore formatosi sull’interfaccia grazie al trasferimento di calore.

Qui si evidenzia un potenziale problema dovuto alle condizioni di equilibrio mostrate in Figura 3: un aumento della pressione dell’acqua in corrispondenza dell’interfaccia provoca anche un incremento della temperatura del ghiaccio e la stabilità strutturale della materia dipende in larga misura da questa temperatura dell’interfaccia. È in questo modo che un aumento del trasferimento di calore al campione può provocare una perdita della struttura del campione.

Come si è visto in precedenza, i fattori di stabilità di un materiale impongono dei limiti alle condizioni di liofilizzazione che possono essere impiegate. Per eseguire la fase di sublimazione, infatti, è necessario trasferire energia ai cristalli di ghiaccio e rimuovere il vapore formato. Per far ciò, è necessario stabilire i gradienti della temperatura e della pressione dell’acqua che, se non ben selezionati tenendo in considerazione le proprietà di stabilità del materiale da liofilizzare, causano un’alterazione delle proprietà del prodotto. In particolare, se si desidera mantenere tali proprietà, in genere è necessario limitare l’intensità di trasferimento di calore all’interfaccia.

In alcuni casi, tuttavia, condizioni non indonee al trasferimento di materia (come per esempio il tentativo di far passare una quantità eccessiva di vapore in un tubo lungo con diametro ridotto) danno luogo ad un comportamento di scarsa liofilizzazione, anche quando il trasferimento di calore non è stato aumentato di proposito.

In ultimo, vi sono alcuni materiali sensibili a causa della propria rigidità che sono quasi impossibili da liofilizzare senza perdita di struttura. Alcuni di questi punti verranno esaminati più in dettaglio nel capitolo 11.

La fase di desorbimento

Nella fase di sublimazione appena descritta sono stati eliminati i cristalli di ghiaccio che si erano formati nella fase di surgelamento dal campione. Quando un cristallo di ghiaccio viene eliminato ciò che rimane è la fase di soluto concentrato che definiamo lo strato essiccato. Alla fine del processo, questo diventa il nostro materiale liofilizzato.

Subito dopo il passaggio dell’interfaccia, tuttavia, questi solidi nello strato “essiccato” contengono ancora una notevole quantità d’acqua (generalmente circa 25-30 g d’acqua / 100 g solido), ovvero l’acqua fortemente legata non congelata menzionata precedentemente nel processo di surgelamento.

La maggior parte dei campioni non è strutturalmente o chimicamente stabile se non viene rimossa gran parte questa acqua (chiamata acqua sorbita). Il processo di rimozione di questa acqua fortemente associata viene chiamato desorbimento.

Quando parliamo di acqua sorbita, associata o legata, ci si riferisce all’acqua che esercita una pressione minore rispetto a quella esercitata dall’acqua liquida alla stessa temperatura. Questa riduzione di pressione è causata dal legame dell’acqua ai solidi, la cui forza determina l’intensità della riduzione della pressione.

Poiché la forza del legame acqua-solidi aumenta con il diminuire dell’acqua associata per unità di solidi, la pressione esercitata dall’acqua diminuisce con l’essiccamento graduale del prodotto.

Esistono grafici (Figure 12a e 12b), chiamati isoterme di assorbimento, che indicano la relazione tra la pressione dell’acqua e il contenuto idrico della materia ad una data temperatura (Figura 12a).

La pressione dell’acqua è spesso espressa in una forma normalizzata in base alla pressione dell’acqua (vapore) sull’acqua pura alla stessa temperatura. La pressione normalizzata dell’acqua viene definita attività dell’acqua (Aw= p/po) e le isoterme dell’assorbimento utilizzano generalmente questa rappresentazione (Figura 12b).

Un materiale ha valori di isoterme di assorbimento diversi con il variare della temperatura, così che ad ogni livello di umidità del campione, la pressione dell’acqua aumenta con l’aumentare della temperatura del campione.

La pressione dell’acqua esercitata dalle molecole dell’acqua sorbita è una della due pressioni che determinano la forza motrice del trasferimento della materia necessaria per rimuovere l’acqua sorbita.

L’altra pressione è la pressione dell’acqua nel condensatore refrigerato.

In teoria, il prodotto cessa di perdere acqua (ovvero si arresta il trasferimento della materia) quando la pressione dell’acqua nel campione equivale alla pressione dell’acqua nel condensatore essendo la forza motrice uguale a zero.

Utilizzando una serie di isoterme di assorbimento per il nostro materiale, per ogni temperatura del campione possiamo individuare il contenuto di umidità del materiale con il quale la pressione dell’acqua corrispondente equivale alla pressione dell’acqua del condensatore. Questo sarà il contenuto finale di umidità minimo teoricamente possibile per il campione a quella temperatura.

In realtà, il contenuto finale di umidità è maggiore a causa di una sostanziale diminuzione della velocità di perdita d’acqua poiché le differenze di pressione tra il campione e il condensatore sono in continua diminuzione. Se il contenuto finale di umidità non è sufficientemente basso da assicurare la stabilità del prodotto, è necessario modificare le condizioni di liofilizzazione affinché vi sia un ulteriore trasporto d’acqua dal campione.

Questa ulteriore perdita d’acqua può essere ottenuta in due modi (Fig. 13).

Figura 13. Effetto del cambiamento di temperatura nel campione e/o della temperatura del condensatore sul contenuto minimo possibile di umidità del campione.

Riassunto del capitolo 10

In questo capitolo abbiamo visto che il processo di liofilizzazione può essere suddiviso in tre fasi, la prima (surgelamento) nella quale l’acqua liquida viene divisa in due gruppi, ghiaccio (acqua solida) e acqua associata al soluto. La misura di questa divisione dipende dalla temperatura del campione e dalla composizione iniziale.

La seconda fase (sublimazione) riguarda la rimozione dei cristalli di ghiaccio tramite la trasmissione di energia che deve essere controllata in modo che il vapore prodotto possa essere rimosso senza dar luogo a condizioni che provocano la rottura strutturale, specialmente nell’interfaccia di sublimazione. In pratica, questo implica un controllo della temperatura di riscaldamento, sebbene alcune sostanze siano intrinsecamente difficili da liofilizzare.

La terza fase (desorbimento) richiede anch’essa una trasmissione di energia. Successivamente alla sublimazione dei cristalli di ghiaccio ad un determinato punto, l’acqua associata al solido si diffonde dalla regione della soluzione concentrata verso il percorso del vapore.

Il contenuto finale di umidità del campione viene raggiunto quando la pressione dell’acqua associata al solido equivale alla pressione dell’acqua nel condensatore.

Quando si deve scegliere un nuovo liofilizzatore, o quando se ne usa uno esistente, bisogna prendere in considerazione una serie di fattori che hanno un effetto importante sul successo del procedimento di liofilizzazione. Mentre molti di questi fattori sono stati menzionati in vari punti del testo, ora dobbiamo presentare direttamente alcune di queste considerazioni pratiche.

Considerazioni di base: Cosa vogliamo ottenere con il prodotto liofilizzato e perché lo stiamo liofilizzando?

Le seguenti domande dovrebbero essere le prime che dobbiamo porre.

Quale delle varie ragioni per cui si liofilizza sono più importanti per il prodotto in questione?

Quanto è importante la stabilità strutturale, o quanto è importante il mantenimento dell’attività biologica, ecc.?

Potremmo decidere, per esempio, di avere come obiettivo un’essiccazione a basse temperature senza modificazione chimica e stabilire che il mantenimento della struttura è di minore importanza. In questo caso, il tentativo di definire il processo di liofilizzazione in modo tale che mantenga anche la struttura, potrebbe dar luogo a complicazioni inutili.

La destinazione d’uso finale prevista del prodotto può avere anch’essa un’importanza nella scelta della migliore configurazione dell’apparecchio di liofilizzazione, specialmente per quanto riguarda la scelta delle camere e del supporto del campione. Questo punto verrà esaminato più avanti.

Considerazioni legate al materiale: Quali sono le caratteristiche del materiale in generale e del nostro campione in particolare?

Dopo aver messo in luce il motivo per cui si è optato per la liofilizzazione del campione, le prossime domande più importanti sono legate alle proprietà del materiale da liofilizzare. È importante avere informazioni circa la composizione chimica del campione e sulla concentrazione dei solidi. Queste informazioni sono importanti nella determinazione delle condizioni di liofilizzazione, necessarie per una corretta liofilizzazione del prodotto.

Fattori influenzati dalla composizione chimica del campione

Dalla sua composizione, si capisce se un campione è eutectic former o glass former. Gli eutectic former hanno temperature definite di perdita di struttura, mentre i glass former possiedono un comportamento più diffuso.

Le informazioni sulla composizione sono inoltre importanti per valutare i fattori di stabilità (strutturali e chimici) del prodotto, dato che dipendono direttamente dalla composizione chimica del campione.

Queste informazioni sono utili per determinare quali parametri del processo sono ammissibili durante l’essiccazione (principalmente livelli di temperatura) e durante la conseguente conservazione (livelli di temperatura e di umidità).

L’influenza della composizione del campione sull’instabilità chimica può essere mostrata considerando l’effetto dei gruppi amminici (come ammino-acidi o proteine) in un campione a base di carboidrati. La degradazione di Maillard del carboidrato si ha (così come una modificazione delle proprietà proteiche) quando il campione contiene gruppi amminici.

Analogamente, la presenza di carboidrati riducenti può ridurre potenzialmente la stabilità delle proteine (e allo stesso modo, degli enzimi) durante la liofilizzazione e la seguente conservazione.

È necessario porre dei limiti alle condizioni ammissibili per il processo di liofilizzazione se vogliamo evitare questo cambiamento chimico durante il processo.

La composizione chimica influenza anche la stabilità strutturale. La presenza di piccole quantità di materiali dall’elevato peso molecolare migliora notevolmente le probabilità di mantenimento della struttura durante la liofilizzazione.

Questo materiale dal peso molecolare più elevato può essere naturalmente presente nel campione, o potrebbe trattarsi di un componente da prendere in considerazione per aggiungerlo al campione principalmente composto da specie con sensibilità strutturale e con peso molecolare ridotto.

Inoltre, anche il contenuto di umidità al termine della liofilizzazione, necessario per la stabilità strutturale durante la conservazione, dipende dalla composizione del campione.

Fattori influenzati dalla concentrazione di solidi nel campione

La concentrazione iniziale del campione è importante poiché definisce la quantità di ghiaccio che si forma ad ogni temperatura di congelamento. Questo influenza la forza strutturale del materiale congelato ed in particolar modo la stabilità all’interfaccia. Poiché i percorsi per il flusso del vapore attraverso lo strato essiccato sono i punti dai quali i cristalli di ghiaccio hanno sublimato (cfr. Figura 10), le condizioni per l’eliminazione del vapore durante la sublimazione e il desorbimento dipendono dalla quantità di cristalli di ghiaccio formati e quindi dalla concentrazione iniziale del campione.

I campioni con concentrazione di solidi molto elevate e nei quali si forma poco ghiaccio sono difficili da liofilizzare a causa della ridotta stabilità all’interfaccia e al numero limitato di percorsi di vapore nello strato essiccato.

Possiamo anche affermare che i campioni con una concentrazione di solidi molto bassa, anche se tecnicamente non difficili da liofilizzare, possono essere di difficile recupero al termine del processo di liofilizzazione. In questo caso, la quantità di solidi presente è talmente ridotta che la struttura originale formata durante la separazione dei cristalli di ghiaccio non può sostenersi una volta che il ghiaccio ha subito la sublimazione. Quindi, in pratica, esisterebbero una concentrazione minima e una concentrazione massima di campione necessarie per ottenere una corretta liofilizzazione.

Un’ulteriore proprietà importante del campione è lo stato fisico del campione (ovvero, liquido o solido?) Questo è principalmente importante in base alle considerazioni di gestione del campione, come ad esempio la determinazione del tipo di contenitori che si possono usare, o il modo in cui il campione può essere congelato.

È importante comprendere le proprietà del campione originale e stabilire se queste dovrebbero essere alterate in modo tale da ottenere un materiale in grado di raggiungere l’obiettivo del prodotto.

In molti casi, non è necessario alterare il materiale per ottenere una corretta liofilizzazione, ma in alcuni casi, l’alterazione tramite la modifica della composizione e/o della concentrazione del campione è necessaria se il materiale deve essere liofilizzato correttamente alle condizioni di processo desiderate o meno.

Considerazioni legate al condensatore

Domande relative alla capacità: quanto deve essere grande il liofilizzatore di cui ho bisogno?

Il condensatore refrigerato come misura di capacità.

Quando si acquista un liofilizzatore ci si chiede sempre quanto deve essere grande. Mentre è possibile utilizzare vari criteri di dimensione, i liofilizzatori da laboratorio sono generalmente misurati dalla capacità del condensatore di contenere il ghiaccio (ovvero l’acqua dal campione). Questa capacità non dice niente sulla velocità con cui il vapore può essere trasportato nel condensatore, ma solo su quanto ghiaccio può contenere prima che sia necessario scongelarlo. Una volta che si conosce la concentrazione del campione è possibile calcolare la quantità di prodotto da sottoporre al processo prima che sia necessario scongelare il condensatore.

Poiché il liofilizzatore non può essere usato durante lo scongelamento (generalmente 2-4 ore o più, se il condensatore non ha il riscaldamento di scongelamento integrato), scongelamenti frequenti non sono auspicabili.

Del resto la capacità di condensazione ha un costo, così un condensatore troppo grande non è necessariamente la risposta. La capacità di condensazione deve essere almeno adeguata per gestire la quantità di prodotto da lavorare in un unico lotto, con un eccesso di capacità per le situazioni particolari. Ciò significa che la capacità di condensazione è legata alla capacità di supporto del prodotto della camera di essiccazione.

È possibile anche aggiungere più prodotto al liofilizzatore rispetto alla capacità di condensazione posseduta, per esempio continuando ad aggiungere elementi di rampa ad un sistema di liofilizzazione con delle rampe esterne. Una situazione simile può verificarsi inserendo un vassoio extra o due in una camera per campioni. Tale sovraccarico del sistema provoca un essiccamento incompleto del campione, a prescindere dalla durata della continuazione della liofilizzazione.

La grandezza del condensatore può essere maggiore di quella necessaria per un singolo lotto. In questo caso, è possibile eseguire diverse liofilizzazioni in sequenza prima di scongelare il condensatore.

In laboratorio questo procedimento può essere importante poiché gran parte della giornata lavorativa può essere impiegata per osservare il campione nelle fasi iniziali della liofilizzazione, invece di impiegare questo tempo per lo scongelamento.

Un’altra importante misura da prendere in considerazione per la capacità del liofilizzatore è la velocità alla quale il condensatore è in grado di sottrarre calore e quindi condensare il vapore. Se due liofilizzatori sono in grado di condensare 10 kg di ghiaccio tra i cicli di scongelamento, le possibilità di liofilizzazione sono diverse a seconda della loro capacità di condensare a 0,5 o 2,0 kg/h alla temperatura desiderata del processo di condensazione. Il sistema con la velocità maggiore di condensazione ha maggiore flessibilità, ma il costo dell’apparecchio è chiaramente più elevato. Per un condensatore con capacità di estrazione di calore fissata, maggiore è la quantità di vapore acqueo che il condensatore deve congelare in un dato tempo, maggiore è la temperatura (e di conseguenza la pressione) presente nel condensatore.

Possono esserci incrementi di velocità del trasporto di vapore acqueo al condensatore da diverse fonti (si vedrà in seguito), tutte legate all’aumento della velocità di produzione del prodotto (o liofilizzando più velocemente, o gestendo maggiori quantità di prodotto in una volta).

Per ottenere un gradiente di pressione adeguato dal campione al condensatore, è necessario assicurarsi che il condensatore abbia una capacità di rimozione del calore adeguata alle predette velocità del trasporto di vapore acqueo, in modo da mantenere la temperatura e la pressione di esercizio desiderate.

Considerazioni sulla camera di liofilizzazione

La scelta di un sistema di liofilizzazione: camera o rampa?

Mentre viene sottoposto a liofilizzazione, il campione è posizionato all’interno o su di un supporto per campione. Esistono molti tipi di supporti (come per esempio fiale, bottiglie, palloni di tutti i tipi, vassoi, ecc., cfr. Figura 1) e la scelta di quello da usare dipende molto dall’uso finale del prodotto.

I supporti per campioni sono generalmente posizionati in un alloggiamento a tenuta di vuoto chiamato camera di liofilizzazione. Quando viene usato il sistema di liofilizzazione a rampa, il contenitore in cui è posto il campione agisce come camera di liofilizzazione.

Nel decidere quale tipo di supporto per il campione è più adatto, dobbiamo prima domandarci “In che modo intendo adoperare il mio prodotto?”. I campioni che devono essere utilizzati in fiale, come per esempio medicinali o reagenti chimici, si dosano meglio in fiale in forma liquida e per essere poi nelle stesse liofilizzati. Questo metodo implica meno fasi di gestione riducendo i rischi di contaminazione e assicura dosaggi più riproducibili.

La dimensione della fiala richiesta dipende in parte dalla quantità del materiale in una dose. È regola generale che lo spessore del campione debba essere inferiore a 15-20 mm. Per la forma di una fiala, lo spazio libero all’interno di questa, ovvero lo spazio vuoto sopra il campione, è un’importante considerazione che limita il volume del campione adatto per una fiala. Per campioni di volume maggiore, è necessario spandere il campione sulle pareti della fiala (alterando la procedura di congelamento), o ricorrere alla liofilizzazione su vassoio.

Le fiale possono essere liofilizzate su un sistema a rampa, o disponendole su vassoi che vengono poi caricati “in massa” in una camera.

Un sistema a rampa è più semplice e più economico da usare quando si elaborano poche unità alla volta. In particolare, si risparmia il costo di una camera con la possibilità a volte di utilizzare una pompa a vuoto di minore capacità. Una rampa consente anche alle fiale di essere sigillate alla fiamma sotto vuoto.

Tuttavia, una volta che il numero delle unità di campione (sia che si tratti di fiale o palloni) diventa significativo, la gestione manuale con una rampa si complica notevolmente, e a quel punto è più vantaggioso l’impiego di un sistema a camera.

Un sistema a rampa può essere usato insieme con fiale più grandi o palloni. In questo caso, la fiala o il pallone agiscono da piccole camere di liofilizzazione.

I moderni contenitori di liofilizzazione hanno delle connessioni senza grasso (posizionate su guarnizioni di gomma) e sono disponibili sia in plastica (policarbonato) sia in vetro. Per campioni di particolato, il pallone di liofilizzazione del tipo a bocca larga è preferibile, essendo più facile inserire e rimuovere il campione, rispetto ai palloni standard da laboratorio dal collo conico e dalla base rotonda. Per i campioni liquidi, le preferenze tra palloni a bocca larga e a collo conico sono meno evidenti, essendo i modelli a bocca larga più facili da svuotare, mentre i modelli a collo conico sono più facili da usare con il congelamento superficiale rapido.

Con un sistema a rampa, è possibile, con cura, posizionare i campioni in modo indipendente sulla rampa o toglierli dalla rampa quando sono pronti; in questo modo, campioni di varie grandezze possono essere liofilizzati simultaneamente.

In alcuni casi, il sistema a rampa può essere anche utilizzato per la liofilizzazione di materiali diversi allo stesso tempo. Queste possibilità di maggiore flessibilità di gestione sono utili in un laboratorio chimico, quando la liofilizzazione riguarda una serie di piccoli lotti di campioni che fanno parte di una procedura di analisi.

Con un sistema a camera, i campioni vengono posizionati direttamente su scaffali o su vassoi estraibili. Se si è deciso di utilizzare dei vassoi, non è più necessario posizionare i campioni in fiale o bottiglie, poiché è possibile posizionare il campione direttamente sul vassoio (caricamento a vassoio). Il caricamento a vassoio possiede vantaggi e svantaggi. La quantità di campioni alloggiabili in un vassoio è superiore all’incirca del 40 % rispetto a quella effettivamente occupata in un vassoio di dimensione equivalente caricato a fiale o bottiglie, a causa dell’area del vassoio che si perde intorno alle fiale rotonde o alle bottiglie e a quella che si perde sulle pareti.

Il caricamento a vassoio causa inoltre un miglior contatto termico tra il campione e il vassoio, dando luogo ad una minor resistenza al trasferimento di calore.

I liquidi trattati in vassoio producono generalmente un liofilizzato di minore densità e minore porosità. Una bassa densità di materiale essiccato ha una scarsa economicità in termini di imballaggio, trattamento e conservazione (a causa dell’ampio volume per peso unitario) e quindi i campioni liquidi liofilizzati su vassoi vengono generalmente frantumati e macinati fino a diventare polvere per ottenere una maggiore densità di prodotto e una conseguente migliore convenienza.

Con il caricamento a vassoi, la sigillatura dei campioni in atmosfera gassosa speciale o sottovuoto non è generalmente possibile. Pertanto, mentre è possibile ottenere protezione esponendo il campione ad un gas inerte prima di aprire la camera, questo viene esposto alla fine all’aria al momento dell’estrazione dalla camera.

In alcuni casi, questo aspetto assume grande importanza rispetto alla successiva stabilità chimica nella conservazione. Usando degli speciali sistemi di stoppering, a fine liofilizzazione è possibile sigillare sotto vuoto o con gas inerte le fiale o le bottiglie caricate su vassoio in camere speciali.